在现代化的工业制造与产品设计中,仪表壳体扮演着至关重要的角色。它不仅是各类仪器仪表(如压力表、温度计、流量计、控制面板等)的物理保护屏障,更是其功能实现、数据精准读取以及整体设备美学与可靠性的核心载体。本文将从功能、材料、设计及制造工艺等角度,探讨仪表壳体的重要性及其发展趋势。

一、核心功能:超越“容器”的守护者

仪表壳体绝非简单的“盒子”。其核心功能至少包含以下几个方面:

- 物理防护:有效抵御外部冲击、振动、粉尘、液体(具备IP防护等级)以及极端温度等环境因素,确保内部精密传感器和电子元件的长期稳定运行。

- 电磁屏蔽:对于电子仪表,壳体常采用金属材料或特殊涂层,以屏蔽外部电磁干扰(EMI),保证信号传输的准确与纯净。

- 人机交互界面:作为操作者与仪表“对话”的窗口,壳体的设计直接影响观察视角、按键/旋钮的操作手感、标识的清晰度,从而影响使用效率和安全性。

- 结构支撑与散热:为内部组件提供稳固的安装基座,并通过合理的结构设计(如散热鳍片、风道)协助热量管理,防止过热。

二、材料选择:性能与成本的平衡艺术

材料是决定壳体性能的基石。常见材料包括:

- 金属材料:如铝合金(轻质、散热好、可压铸)、不锈钢(耐腐蚀、强度高)、碳钢(经济、坚固)。金属壳体在工业、船舶、航空等苛刻环境中应用广泛。

- 工程塑料:如ABS(综合性能好)、聚碳酸酯(PC,高透明、抗冲击)、尼龙(PA,耐磨、耐温)。塑料壳体重量轻、绝缘性好、易于成型复杂形状且成本可控,广泛用于消费电子、家电及一般工业环境。

- 复合材料:结合多种材料优点,以满足特定需求,如轻量化、高强度或特殊电磁特性。

选择时需综合考量环境耐受性、机械强度、电磁兼容性、重量、成本及加工工艺。

三、设计哲学:功能、美学与制造的协同

现代仪表壳体设计是一项系统工程:

- 功能导向设计:一切以保护和实现仪表功能为首要目标。开口、接口、安装孔位必须精确匹配内部布局和外部连接需求。

- 人因工程学:考虑操作者的使用习惯、视觉舒适度和操作安全性,优化面板布局、显示角度和操作元件。

- 美学与品牌识别:流畅的线条、协调的色彩、精致的表面处理(如喷砂、氧化、喷涂)能提升产品整体质感和品牌形象,尤其在面向终端消费者的产品中尤为重要。

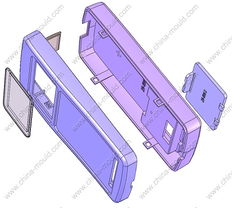

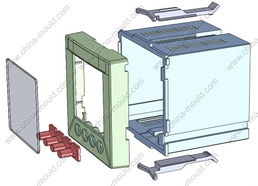

- 可制造性设计(DFM):设计之初就需考虑模具开发、注塑/压铸工艺、组装流程的便利性与成本,避免过于复杂导致良率低下或成本飙升。

四、制造工艺:从图纸到实体的精密转化

壳体的制造工艺直接影响其最终质量和成本:

- 注塑成型:适用于大批量塑料壳体,效率高、尺寸一致性好,但对模具精度要求极高。

- 压铸成型:主要用于铝合金等金属壳体,能生产复杂薄壁件,强度高。

- 钣金加工:通过冲压、折弯、焊接等工艺制作金属壳体,灵活性强,适合中小批量及定制化生产。

- CNC加工:对于小批量、高精度或原型制作,数控机床能提供极高的尺寸精度和表面质量,但成本相对较高。

先进的工艺往往结合了多种技术,并越来越多地融入自动化组装与检测环节。

五、未来展望:智能化与可持续性

随着工业4.0和物联网(IoT)的发展,仪表壳体正被赋予新的内涵:

- 集成化与智能化:壳体可能集成无线通信模块、状态指示灯、触摸屏甚至环境传感器,成为智能数据节点的一部分。

- 轻量化与小型化:在航空航天、便携设备领域,对壳体的重量和体积要求愈发严苛,推动新材料和新结构应用。

- 环境友好与可持续:可回收材料(如特定工程塑料、再生金属)的使用、易于拆解的设计以及更环保的表面处理工艺,正成为行业重要发展趋势。

###

看似平凡的仪表壳体,实则是融合了材料科学、机械工程、工业设计及精密制造技术的结晶。它是仪器仪表的“铠甲”与“门面”,在默默无闻中保障着数据的可靠与系统的安全。随着技术进步,未来的仪表壳体将更加智能、轻便、环保,并继续在连接数字世界与物理实体的前沿扮演关键角色。一个如“2023-04-25 15:01:28(1) 仪表壳体”这样的文件命名,背后可能正是一段从概念草图到精密成品的产品开发旅程的起点。